精益+六西格玛是什么?

2023-09-28

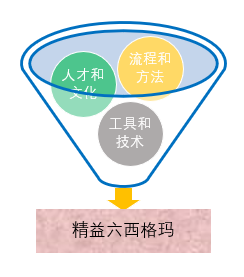

近日接触许多企业客户经常询问什么是精益六西格玛(LSS, Lean Six Sigma)?其实精益六西格玛就是以精益生产的核心思想结合六西格玛方法论的一整套企业运营改善管理体系。其本质是为了消除浪费(精益生产)和降低变异(六西格玛)。精益六西格玛管理的目的是通过整合精益生产与六西格玛管理的方法,汲取两种管理方法论的优点,弥补使用单一管理模式的不足,以期达到更佳的管理效果。精益六西格玛不是精益生产和六西格玛管理的简单相加,而是二者相互补充并改进技术的综合方法论,以期达成1+1>2的成效。

精益生产源于二十世纪六、七十年代早期的日本丰田汽车生产方式(TPS,

Toyota Production System),在1985年~1990年由美国MIT(麻省理工学院)发起,组织了一个庞大的研究计划- 国际汽车项目(International Motor Vehicle Program),这个项目对全球的汽车生产制造工业作了透彻的研究,并将成果集中在1990年发表的《改变世界的机器》(The Machine that Changed

the World)这本著作,揭开了日本丰田汽车生产方式成功的奥秘,并将TPS从生产制造管理延伸到产品开发、供应链管理、顾客服务到顾客关系经营的价值链生产方式正式命名为“精益生产”(Lean Manufacturing或Lean Production)。

六西格玛源于20世纪80年代中期在美国摩托罗拉公司首先取得成功应用,此后通用电气(GE)等很多著名的大公司也开始实施六西格玛,极大的拓展了六西格玛的应用范围并取得了显著的成效。六西格玛管理建立在科学的统计概率理论基础上,它包括两个组成部分,即六西格玛设计(DFSS)和六西格玛改进DMAIC,定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)来实现产品和服务品质的持续改进。

六西格玛和精益生产都是旨在实现持续改进的活动,它们的实施都与PDCA的持续改善模式大同小异,都是基于流程的管理,都强调顾客满意和增值服务,六西格玛的出发点是减少变异,精益生产的核心则是消除一切不必要的浪费,而变异也是引发浪费的一种原因,所以说消除变异的过程本身也是消除浪费,两种模式关注的对象并非对立,而是具有互补性的存在。

精益生产经常依靠专家人才的专业知识,采用直接解决问题的方法,通常对于简单问题,其解决问题的速度更快。但对于复杂的问题,尤其是处于统计非受控状态下的长期存在的问题,六西格玛整合了各种工具,采用定量的方法分析问题,利用规范的DMAIC或DFSS流程方法,为复杂问题提供了操作性更强的解决方法和工具。把精益生产的方法与六西格玛的方法结合起来,实施采用新的“定义-测量-分析-改进-控制”流程,它与传统的DMAIC过程的区别是它在实施中加入了精益的理念、方法和技术工具。

在实施精益六西格玛项目时要关注整个流程系统,用系统的思维方式,恰当选用精益六西格玛的方法或工具,使其互为补充,才能达到1+1>2的效果。最终目标是使得公司每一名员工形成一种精益六西格玛改善的做事习惯,潜移默化地遵循精益六西格玛的方式去做事情,从而最终形成精益六西格玛的企业文化。多年的实践过程中,我们发现有些企业实施精益六西格玛时之所以没有达到预期效果,其中一个主要原因就是因为他们虽然同时做了精益和六西格玛,但是没有把二者整合在一起,有些甚至由不同的部门管理并分别使用不同的管理模式,这样的状况下如何可能达到好的项目效果呢,如何可能养成精益六西格玛的文化呢?